Unser 3D-Druckverfahren

Durch ihre hohe Effizienz und exzellenten Druckergebnisse sind unsere Jet Fusion Drucker besonders für die Herstellung funktionaler und robuster Teile geeignet.

ESTANE® 3D TPU M95A

Thermoplastisches Polyurethan – mit hoher Reißdehnung, Flexibilität und Elastizität

HP 3D High Reusability PA 11

Unsere präziseste Methode des Rapid Prototypings – hohe Anpassungsfähigkeit

Unsere JET FUSION 4200 3D Drucker

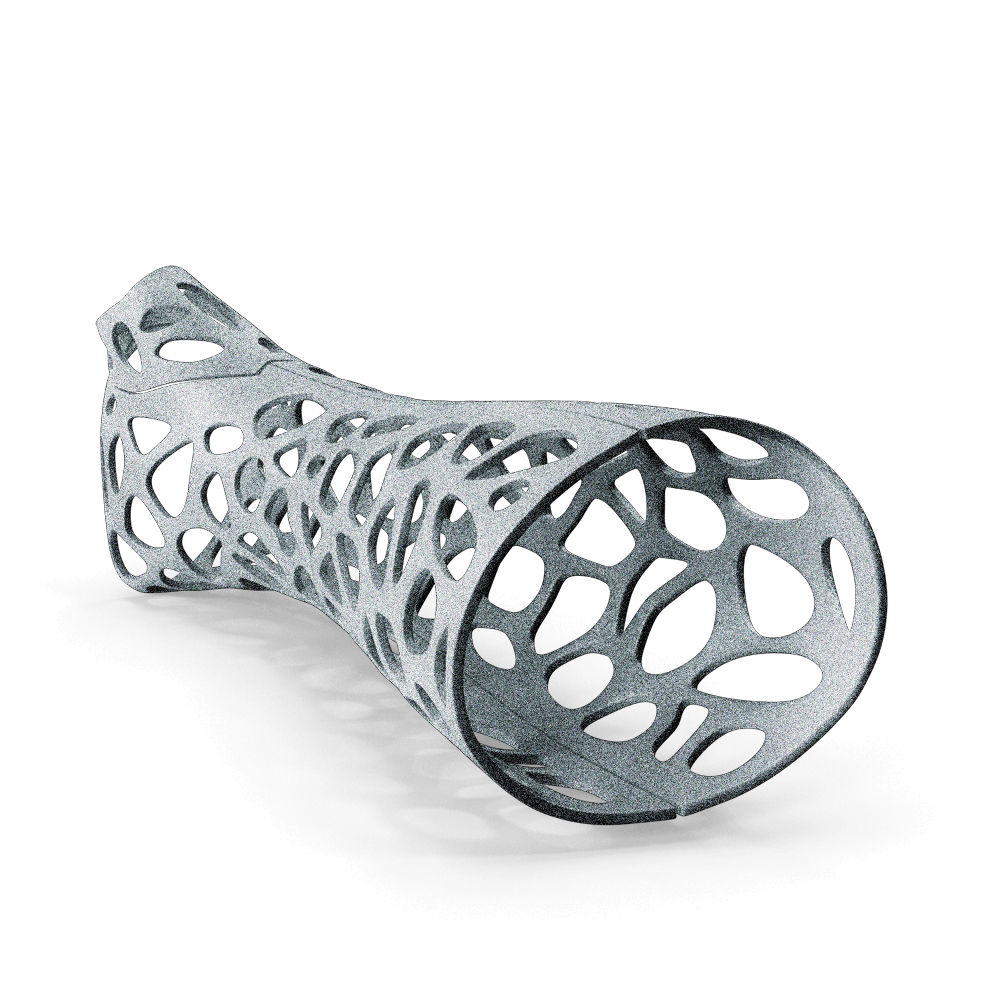

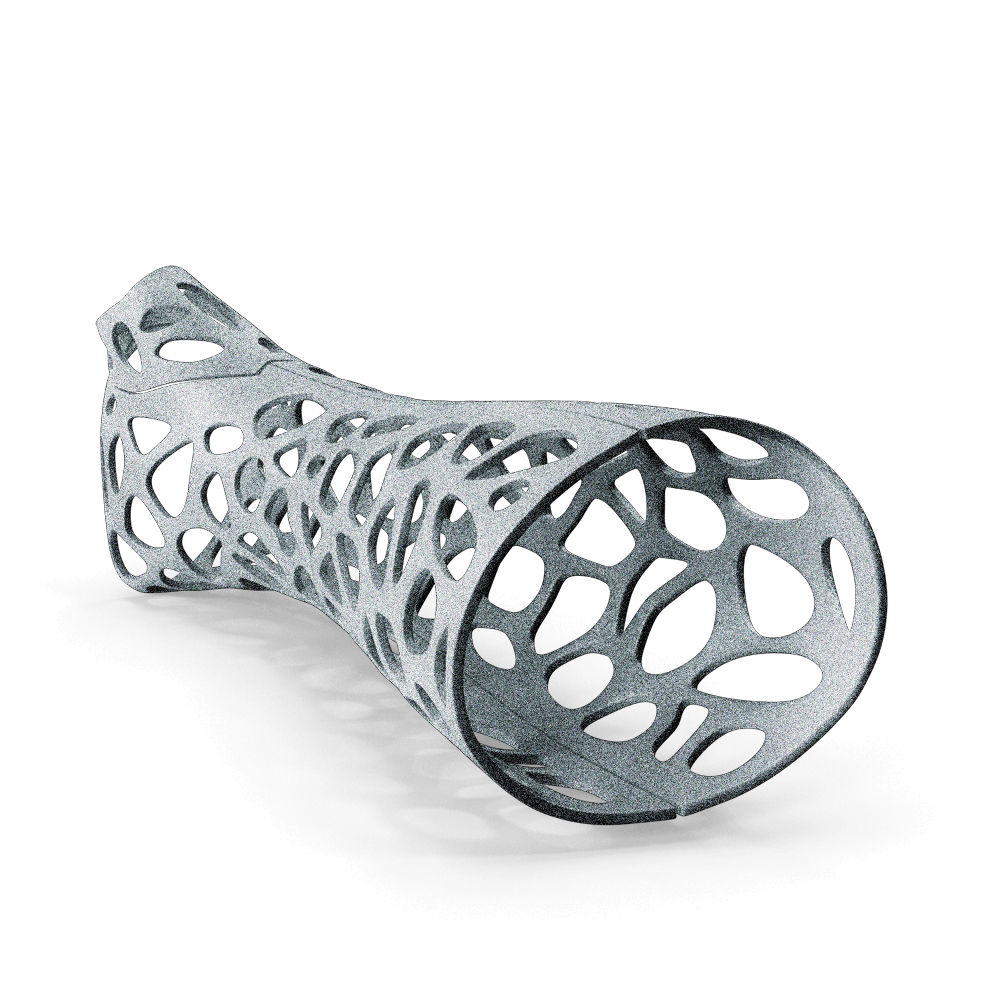

3D-Druckverfahren ESTANE® 3D TPU M95A

Vielseitige Einsatzgebiete des 3D-Drucks.

Vorteile

Elastisch

Präzise

Kostensparend

Schockabsorption

Flexibel

Einsatzmöglichkeiten

Serienproduktion

Elastische Griffe

Abdeckungen

ESTANE® 3D TPU M95A Druckverfahren

ESTANE 3D TPU M95A ist ein thermoplastisches Polyurethan, das in Zusammenarbeit von Lubrizol und HP speziell für das 3D-Druckverfahren Multi Jet Fusion entwickelt wurde. Es zeichnet sich durch seine vielseitige Einsetzbarkeit und Flexibilität sowie seine hohe Reißdehnung aus. Das Material bietet somit eine hohe Abriebfestigkeit und Elastizität. Damit ist TPU sowohl für den Prototypenbau als auch für die Serienfertigung gut geeignet.

Sie interessieren sich für unsere Leistungen?

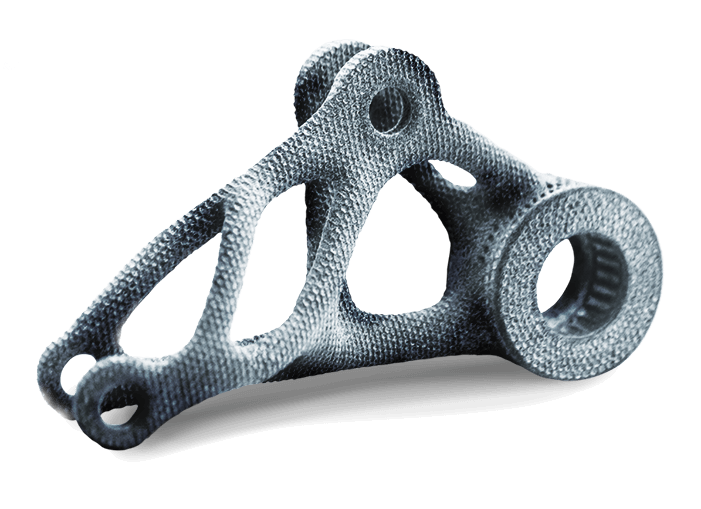

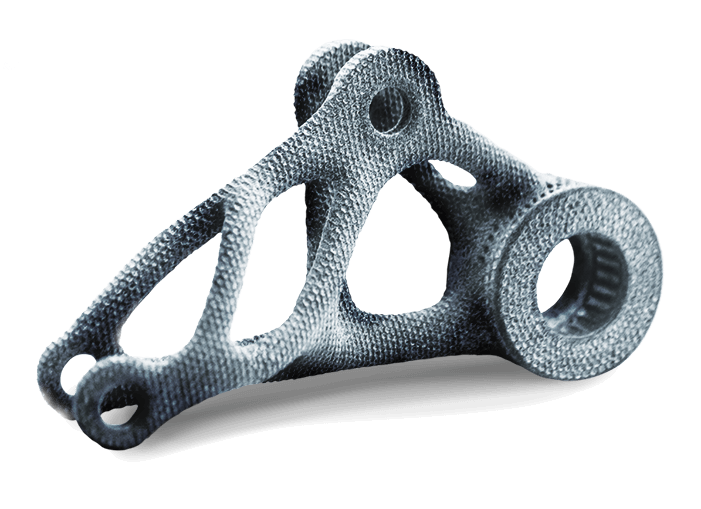

3D-Druckverfahren HP 3D High Reusability PA 11

Vielseitige Einsatzgebiete des 3D-Drucks.

Vorteile

Robust

Präzise

Kostensparend

Schockabsorption

Einsatzmöglichkeiten

Serienproduktion

Abdeckungen

HP 3D High Reusability PA 11 Druckverfahren

Entwickelt für die Fertigung von Endprodukten und funktionellen Prototypen mit außergewöhnlicher Maßgenauigkeit und hoher Detailauflösung. Das Leistungsvermögen dieses Systems ist erstaunlich. Jede Sekunde werden 300 Millionen Tropfen Flüssigkeit mit einer Genauigkeit von 21 µm abgegeben. Diese Genauigkeit entspricht in etwa der Hälfte von Polyjet, welches unsere genauste Rapid Prototyping Technologie ist.